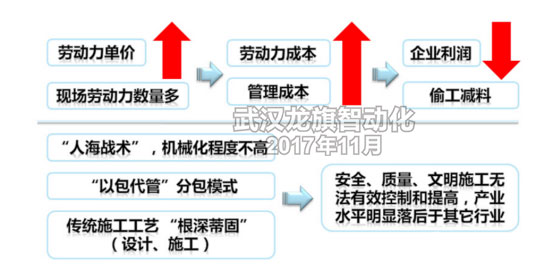

高速公路的快速發(fā)展���,大大縮短了省際之間�����、重要城市之間的時(shí)空距離���,加快了區(qū)域間人員��、商品����、技術(shù)、信息的交流速度���,有效降低了生產(chǎn)運(yùn)輸成本����,在更大空間上實(shí)現(xiàn)了資源有效配置���,高速公路的速度和便利也已經(jīng)走進(jìn)了平常百姓的生活�����,傳統(tǒng)的高速路橋工程以人工為主����,現(xiàn)場(chǎng)澆筑為主�,風(fēng)吹日曬,塵土飛揚(yáng)�����,是路橋工程工人工作環(huán)境的通常描述,伴隨而來(lái)的是施工周期長(zhǎng)�,質(zhì)量不易控制,整理耗能高�����,現(xiàn)場(chǎng)人工作業(yè)量大�����,勞動(dòng)力的價(jià)格和勞動(dòng)力老齡化的難題��。

那么要如何打破勞動(dòng)強(qiáng)度大��,勞動(dòng)力成本高的困局���,達(dá)到低耗能,高產(chǎn)出的施工形式呢�?

最好的辦法就是采用預(yù)制拼裝橋梁結(jié)構(gòu),加快施工速度�,減少環(huán)境污染,降低勞動(dòng)力作業(yè)量�,是實(shí)現(xiàn)低耗能,高產(chǎn)出的有效手段�����。

傳統(tǒng)的路橋工程方式,資源消耗大�����,勞動(dòng)生產(chǎn)率低�����,技術(shù)創(chuàng)新不強(qiáng)����,工程質(zhì)量參差不齊,耗時(shí)久���,難以適應(yīng)新形勢(shì)下的工程發(fā)展需求�,而構(gòu)件生產(chǎn)采用機(jī)械操作�����,工人的勞動(dòng)強(qiáng)度大大降低���,在制造成本與傳統(tǒng)人力成本基本持平的情況下�,預(yù)制件生產(chǎn)在節(jié)能、節(jié)水��、節(jié)地����、節(jié)時(shí)、減少建筑垃圾��、提升路橋工程質(zhì)量方面優(yōu)勢(shì)明顯���。預(yù)制構(gòu)件生產(chǎn)線是通過工業(yè)化、模塊化���、標(biāo)準(zhǔn)化���、智能化的流程,徹底顛覆了傳統(tǒng)的路橋工程生產(chǎn)方式��,實(shí)現(xiàn)了從手工到機(jī)械��、技術(shù)工人到操作工人的變革��。

武漢龍旗預(yù)制構(gòu)件生產(chǎn)線�����,目前主要用于在高速標(biāo)段路橋工程中,生產(chǎn)六角護(hù)坡��,U型排水溝�,手孔井蓋板等等,未來(lái)將逐步研發(fā)升級(jí)��,步入高架和立交等大型工程項(xiàng)目中����。

在我國(guó),預(yù)制件設(shè)備用于路橋工程建設(shè)并不少見,城建設(shè)計(jì)院曾提到2處橋梁預(yù)制生產(chǎn)案例���,如上海S6公路新建工程4標(biāo)中選取2聯(lián)橋梁作為預(yù)制拼裝橋梁施工技術(shù)的試點(diǎn)����,其中包括12根預(yù)制立柱���,4榀預(yù)制蓋梁���,24片預(yù)制小箱梁,使之成為全國(guó)首次高架橋梁預(yù)制立柱快速拼裝施工的工程�。構(gòu)件的模塊化生產(chǎn)����,避免了施工現(xiàn)場(chǎng)的“人海戰(zhàn)術(shù)”確保質(zhì)量安全���,灌漿養(yǎng)護(hù)期只需3-6小時(shí)�,而預(yù)應(yīng)力筋鏈接構(gòu)造的養(yǎng)護(hù)時(shí)間則長(zhǎng)達(dá)2天��,工期大大縮短����。在嘉閔高架路(S2-S6)工程中,沿線有長(zhǎng)約3.5km的線路位于城鎮(zhèn)區(qū)域����,與現(xiàn)狀滬宜公路重疊����,面對(duì)線路長(zhǎng),工程量大�����,周邊居民影響等難題�����,設(shè)計(jì)采用橋墩立柱,蓋梁和小箱梁預(yù)制拼裝技術(shù)���,預(yù)制化率達(dá)到80%���。 這是預(yù)制構(gòu)件的成功應(yīng)用,更是預(yù)制構(gòu)件生產(chǎn)設(shè)備的一次轉(zhuǎn)型升級(jí)��,未來(lái)預(yù)制構(gòu)件生產(chǎn)線將會(huì)應(yīng)用到更多的行業(yè)當(dāng)中去�。

武漢龍旗,作為國(guó)內(nèi)第一家專業(yè)�����、專注的路橋工程小預(yù)制構(gòu)件自動(dòng)化機(jī)械廠家����,主推的預(yù)制構(gòu)件生產(chǎn)線覆蓋國(guó)內(nèi)大大小小200多處路橋工程標(biāo)段,滿足了高速標(biāo)段等預(yù)制場(chǎng)的生產(chǎn)需求���,實(shí)地的現(xiàn)場(chǎng)考察�,為企業(yè)量身制作高效率的生產(chǎn)線,降低企業(yè)成本����,武漢龍旗預(yù)制構(gòu)件自動(dòng)化生產(chǎn)線將加快路橋工程的工業(yè)化步伐,幫助打造路橋工程工業(yè)化���,推動(dòng)路橋工程�,高速標(biāo)段預(yù)制生產(chǎn)線轉(zhuǎn)型升級(jí)���,未來(lái)預(yù)制件生產(chǎn)線將會(huì)逐步進(jìn)入更多更大的高架和立交等建設(shè)當(dāng)中去�����。

咨詢熱線:400-800-5861